Прокатное производство является неотъемлемой частью металлургической промышленности, создающей широкий спектр металлических изделий, от листов и прутков до труб и балок. В основе этого вида производства лежит процесс прокатки, при котором металл подвергается сжатию и утончению между вращающимися валками прокатных станов. В этой статье мы рассмотрим основные этапы прокатки, особенности прокатных станов, а также значение прокатки в металлургической промышленности.

Прокатное производство имеет ряд особенностей, которые делают его важным и востребованным в металлургической отрасли:

Прокатка — самый распространенный метод формования металла под давлением. Количество металлопроката, производимого металлургическими предприятиями, является одной из важнейших оценок уровня развития металлургической промышленности в стране.

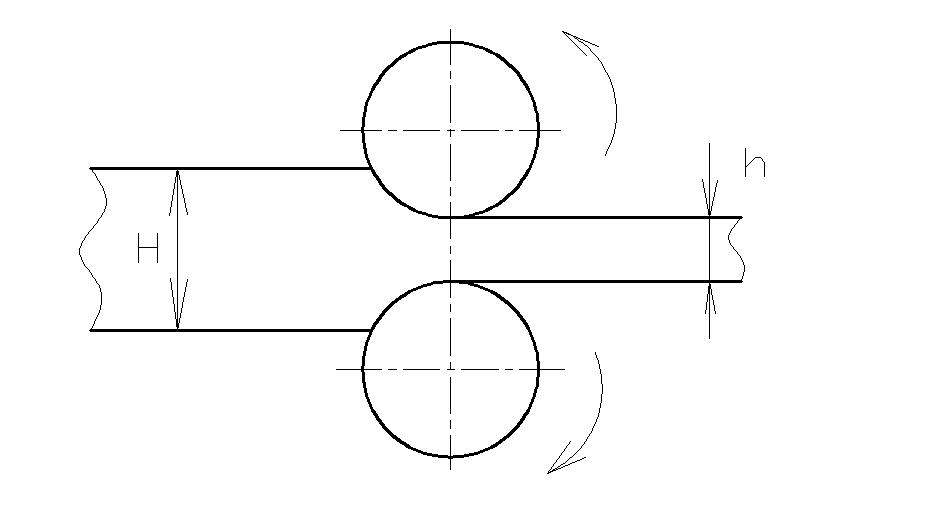

Процесс прокатки — это последовательное сжатие и растяжение металла с помощью вращающихся валков. Он происходит на специальных устройствах, называемых прокатными станами. Схема прокатки представлена на рисунке 1, где:

Рисунок 1 - Схема прокатки

Первый этап: заготовка

На начальном этапе металлические полуфабрикаты подаются между вращающимися валками стана. Заготовка может иметь различные формы и размеры, но в процессе обработки ее длина увеличивается, а высота уменьшается.

Второй этап: прокатка

Осуществляется путем обжатия металла между вращающимися валками. Это приводит к изменению размеров и формы заготовки. Степень обжатия определяется по формуле (H-h)/H•100%.

Третий этап: формирование продукции

В результате процесса прокатки металл приобретает новую форму и размеры. В зависимости от конфигурации прокатного стана и параметров процесса можно получить различные виды проката: трубы, листы, ленты, прутки и другие.

Устройство, в котором происходит смятие и утончение металла путем его проката между вращающимися валками, называется клетью. Прокатный стан состоит из нескольких клетей, которые оснащены специализированными вспомогательными устройствами и соединены между собой.

Прокатные станы различаются по своей конструкции и назначению. К основным типам прокатных станов относятся:

В зависимости от состояния, в котором находится обрабатываемый металл, станы могут быть как горячей, так и холодной прокатки.

ПЗПС оснащен уникальным полосовым станом горячей прокатки производительностью до 600 тонн в месяц горячекатаной ленты шириной от 80 мм до 250 мм и толщиной от 2,0 мм до 4,0 мм. По желанию заказчика может быть изготовлена горячекатаная полоса толщиной до 16 мм.

Также ПЗПС оснащен высокопроизводительными станами холодной прокатки производительностью до 600 тонн в месяц.

По толщине листов различают:

На ПЗПС можно получить тонкий листовой прокат в толщине, необходимой заказчику. Также возможно производство особенно тонкой (микронной) ленты толщиной до 5 мкм. По вопросам заказа и приобретения горячекатаной и холоднокатаной ленты и листов нужных размеров обращайтесь по телефону +7 (812) 740–76–55 или оставляйте заявки на сайте. Наши сотрудники свяжутся с вами и подробно ответят на все вопросы.